Inhalt

2.1 Allgemeine Voraussetzungen für die Bearbeitbarkeit

- Temperaturbeständigkeit

- Größe und Stückgewicht

- Materialbeschaffenheit

- Ablaufbohrungen für Vorbehandlung

- Kontaktstellen (Aufhängemöglichkeit für Beschichtung)

- Angabe der Sichtflächen

- Farbton, Qualität und Glanzgrad und Qualität

2.2 Temperaturbeständigkeit

Material, das beschichtet werden soll, muss eine Temperaturbeständigkeit von 200 Grad aufweisen. Beachten Sie bitte, dass auch eventuelle Verbindungen, Verklebungen, Einlageteile, Anbauteile über dieselbe Temperaturbeständigkeit verfügen müssen! Sollte es sich um sehr dünnwandiges Material handeln, kann es relativ leicht zu Verzug kommen bitte ggf. Verstrebungen einarbeiten.

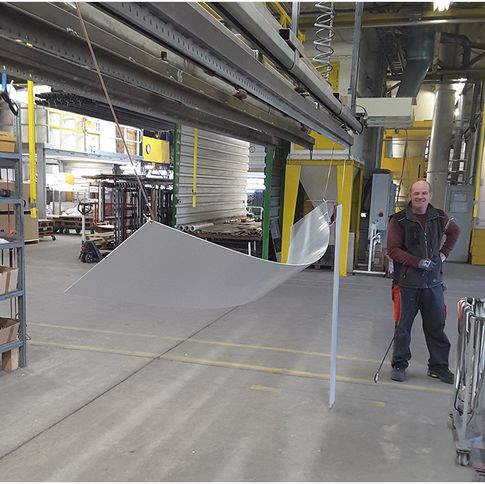

2.3 Produktionsgröße

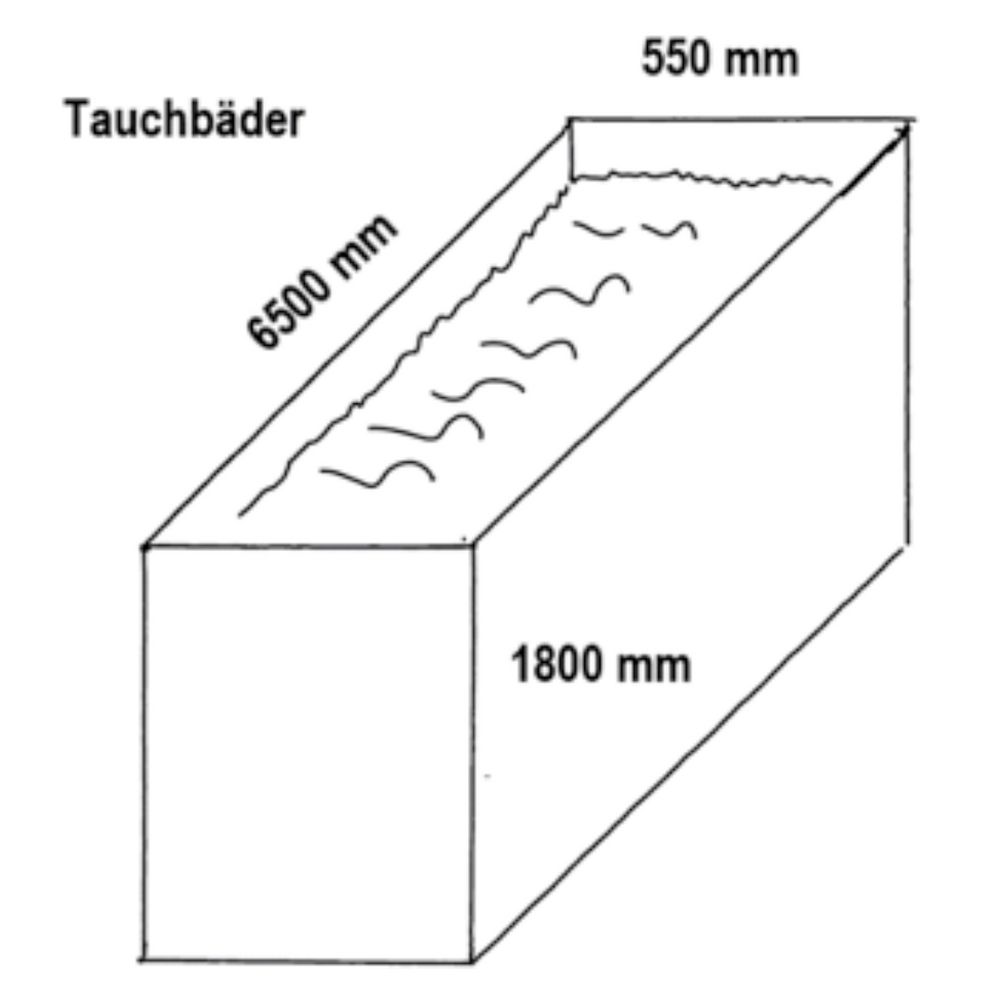

Länge: bis max. 6500 mm

Höhe: bis max. 1800 mm

Breite/Tiefe: bis max.550 mm (darüber hinaus, abhängig von Material und Einsatzgebiet nur nach Rücksprache)

Gewicht: höchstens 200 kg je Werkstück

Die nasschemische Vorbehandlung erfolgt im Tauchverfahren. Die Beschichtung erfolgt abhängig von Stückzahl und Teilegeometrie manuell oder automatisch.

Was bedeutet eigentlich Vorbehandlung?

Vorbehandlung ist nicht wie Abwischen oder Abwaschen. Vorbehandlung ist nicht die Grundreinigung von Material von Schmutz, Staub, Dreck... . Stahlteile werden nicht gebeizt d.h. es wird kein Rost und auch kein Zunder entfernt.

Unter Vorbehandlung wird die technische Reinigung (Entfettung) und die nachfolgende Passivierung Ihres Materials verstanden. Diese Passivierung dient als Haftbrücke und Korrosionsschutz.

Da wir Ihr Material im Tauchverfahren vorbehandeln, besteht dieser Korrosionsschutz auch an der Innenseite von Hohlräumen bzw. Rückseite von Blechen, die nicht beschichtet werden. Dies stellt für Sie einen entscheidenden Vorteil gegenüber einer Spritzvorbehandlung dar! Voraussetzung ist, dass Hohlräume richtig angebohrt werden.

Grundsätzlich gilt: die Auswahl der „Vorbehandlung“ und die richtige Ausführung ist Voraussetzung für die Leistungsfähigkeit des nachfolgenden Beschichtungssystems.

3- Materialarten

3.1 Stahl

Keine Schneidstifte verwenden!! Verzunderungen auf Flach- oder Formstahl sollten durch Sandstrahlen oder Schleifen entfernt werden. Bei der Überbeschichtung von Zunder kann es zu Porenbildung oder zu Haftungsproblemen des Pulvers kommen. Rost muss mit geeigneten, mechanischen Mitteln entfernt werden, die Vorbehandlung unsererseits ist dazu nicht in der Lage. Stark haftende Korrosionsschutzmittel, Klebereste, Silikone, Beschriftungen und Rückstände von Schneidstiften können von uns nicht entfernt werden. Es empfiehlt sich die Entfettung der Teile mit geeigneten Reinigern vor der Verarbeitung. Schweißperlen, Dellen, Schleifspuren etc. können vom Pulver nicht kaschiert werden. Unter Umständen werden solche Oberflächenstörungen noch verstärkt. Scharfe, nicht entgratete Kanten führen zu Kantenflucht des Pulvers. Ein ausreichender Korrosionsschutz ist nicht gegeben. Laserschnittflächen, von Anlagen welche mit Sauerstoff betrieben werden, müssen vor der Beschichtung geschliffen sein, da die Haftung des Pulvers nicht gewährleistet ist.

Generell gilt, dass wir bei Verwendung von einmalig beschichteten Stahlteilen im Außenbereich jegliche Gewährleistung ausschließen. In diesem Fall empfehlen wir die vorherige Feuerverzinkung der Teile und eine auf diesen Untergrund abgestimmte Grundierung. Grund: Zinküberzüge verhindern das Unterrosten der Beschichtung. Die Beschichtung selbst vermindert einen Abtrag der Zinkschicht durch Umwelteinflüsse. Die Schutzdauer des Schichtaufbaus Feuerverzinkung + Grundierung + Deckbeschichtung ist 1,8 bis 2,5mal höher als die einer Einschichtpulverbeschichtung auf Stahl.

3.2 Verzinkter Stahl

Bitte weisen Sie den Verzinkungsbetrieb darauf hin, dass die Teile nach der Verzinkung pulverbeschichtet werden (keine Passivierung) und achten Sie auf die verwendete Stahlqualität (Silizium und Phosphorgehalt – bei Feuerverzinkung relevant). Feuerverzinkte Teile neigen generell zum Ausgasen (Kraterbildung, Oberflächenstörungen) und haben nach erfolgter Beschichtung eine unruhige Oberfläche. Dieser Effekt wird bei dickwandigen Teilen (größer 5 mm) häufiger beobachtet, lässt sich jedoch nie ganz ausschließen. Wir empfehlen die 2-fach Beschichtung in Form einer Grundierbeschichtung (Korroprimer) und einer Deckbeschichtung in matter Qualität.

Dieser Primer ist speziell für verzinkten Stahl entwickelt worden. Er lässt vor der Vernetzung Ausgasungen aus der porösen Zinkoberfläche zu, was zu einem glatteren Oberflächenergebnis führt. Verzinkte Teile dürfen vor der Beschichtung nicht im Freien gelagert werden, da entstehender Weißrost bei der Beschichtung zu Ausgasungen führt. Da wir die Oberflächenbeschaffenheit der verzinkten Teile nicht beeinflussen können, müssen die feuerverzinkten Teile vom Kunden in der von ihm gewünschten Qualität angeliefert werden. D.h. dass Zinkabplatzungen etc. von Ihnen geschliffen werden müssen, ebenso die Unebenheiten (ungleich aufbauende Oberflächen wie Anhäufungen, Verunreinigungen, Aufdopplungen, Zinkblumen). Diese Oberflächenunreinheiten werden durch die Pulverschicht nicht kaschiert. Beim Schleifen vorsichtig vorgehen, um die Zinkschicht nicht zu entfernen. Keine Zinksprays verwenden. Diese werden in unserer Vorbehandlung wieder abgelöst oder verursachen Oberflächenstörungen!

Bei aller Sorgfalt kann der Effekt von Ausgasungen nicht ausgeschlossen werden. Sollten diesbezügliche Nacharbeiten nötig sein, so können diese nicht kostenlos durchgeführt werden. Sollten Sie keine Grundierung mittels Korroprimer wünschen, so schließen wir jegliche Gewährleistung aus.

3.3 Aluminium roh

Im Freien gelagertes Aluminium unterliegt auch der Korrosion! Es kommt zu einem Grauschleier an der Oberfläche, welcher sich nur durch langes Beizen oder durch Schleifen eventuell, aber keinesfalls prozesssicher, entfernen lässt. Bei der Beschichtung kommt es zu Ausgasungen auf die wir keinen Einfluss haben. Oxidation mit weißem Erscheinungsbild muss mechanische entfernt werden, da sich durch das Beizen so gut wie kein Reinigungseffekt ergibt. Sie sollten auf die Lagerung achten und auch Ihre Lieferanten kontrollieren.

3.4 Aluminium eloxiert

Eloxiertes Aluminium kann nur entfettet werden. Es wird keine haftvermittelnde Schicht hergestellt! Wenn das Material im Trockenofen auf über 100°C erhitzt wird, kommt es zu Rissen in der Eloxalschicht. Je nach Beschaffenheit des Grundmaterials kann es dann zu Ausgasungen und Oberflächenstörungen kommen. Da wir auf diese Effekte keinen Einfluss haben, müssen allfällige Nacharbeiten in Rechnung gestellt werden. Für die Beschichtung von eloxiertem Material übernehmen wir keine Gewährleistung.

3.5 Gussteile allgemein

Stahl-Grauguss, Magnesium, Aluminium, Zink,…

Auf Grund unterschiedlichster Gussvarianten und -qualitäten ist es uns nicht möglich, Aussagen über die fehlerfreie Pulverbeschichtung Ihrer Teile zu treffen. Bei diesen Materialien ist es unumgänglich, Testbeschichtungen hinsichtlich Ausgasungen und Pulverhaftung durchzuführen. Auch im Bereich der Vorbehandlung sind mehrere Musterteile nötig, um die nötigen Wirkzeiten zu testen und zu definieren (ein entstehender Beizbelag kann die Haftfestigkeit vermindern). Sollte dies nicht möglich sein, können wir eine einwandfreie Beschichtung nicht zusichern und übernehmen daher keine Haftung und Gewährleistung. Etwaige Nacharbeiten müssen in Rechnung gestellt werden.

3.6 Nirosta / Edelstahl

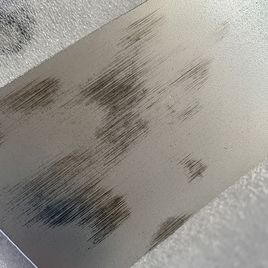

Edelstahl kann bei (uns im Haus) nicht gebeizt werden. Um dennoch eine Haftung des Pulvers möglich zu machen, muss der Werkstoff sandgestrahlt oder mit der Hand aufgeraut werden. (Korn 80-100 oder grobes Schleifvlies „Scotchbrite“). Die Haftung ist auf Grund der fehlenden haftvermittelnden Schicht eingeschränkt. Für die Beschichtung dieses Werkstoffs übernehmen wir keine Gewährleistung.

3.7 Ausgeschäumte Profile

Die Vorbehandlung derartiger Profile ist im Normalfall nicht möglich, da der Schaum Vorbehandlungsflüssigkeit aufnimmt und Rückstände hinterlässt. Es ist mit Ihrem Profillieferanten abzuklären, ob eine Tauchvorbehandlung möglich ist (ggf. Muster).

3.8 Materialverbund, Substratmix und verschiedene Materialstärken

Bitte beachten Sie stets das Thema „Beschichtungsgerechtes Konstruieren“ im Hinblick auf Dopplungen, Hohlräume, farradayischen Käfigs und Materialmix. Verwendung unterschiedlicher Materialen führt bereits im Bereich Vorbehandlung zu einem Kompromiss und hat Auswirkungen auf die Lebensdauer der Beschichtung. Dies gilt auch für Einpressmuttern, Gewindebolzen etc.

Die Verwendung von unterschiedlichen Materialstärken führt zu unterschiedlich rascher Aufheizung und Ausdehnung der Teile im Einbrennofen. Es kann zu Verzug und Deformation kommen. Wir übernehmen hierfür keine Gewährleistung. Zusätzlich kann es dadurch zu optischen Unterschieden am selben Bauteil kommen (Vergilbung, Mattierung oder anders glasierender Effekt).

4. MATERIALBESCHAFFENHEIT

4.1 Fehlerpotenziale / Gewährleistungsauschluss / Reklamation

Folgende Themen sind wichtig und können bei Nichtberücksichtigung zu einer mangelhaften (optisch bzw. qualitativ) Beschichtung führen. Wir schließen jegliche Gewährleistung aus, sollte es aus nachfolgend genannten Gründen zu Oberflächenstörungen oder Reklamationen kommen. Notwendige Nach- und Zusatzarbeiten werden ausnahmslos in Rechnung gestellt!

4.1.1 Korrosion / Weißrost

Bereits korrodiertes Grundmaterial stellt keine optimale Oberfläche für die weitere Beschichtung dar. Das Sandstrahlen oder Schleifen dieser "Roststellen" sorgt zwar oberflächlich für eine "gute" Qualität, kann aber nicht gewährleisten, dass eine einwandfreie Beschichtungsoberfläche erzielt wird. Hier gibt es nur eine Lösung. Bitte achten Sie bei Einkauf und Lagerung ihres Materials stets darauf, dass es frei von Korrosion ist und auch bleibt.

4.1.2 Zunder / Walzhaut

Zunder und Walzhaut sind vor Anlieferung mechanisch durch Sie zu entfernen. Neben der Tatsache, dass sie sich im Falle des Nichtentfernens optisch störend auswirken, kommt es dadurch auch zu eventuellen Absplitterungen und Enthaftungen der Pulverschicht.

4.1.3 Pressflöhe und Materialspäne

Pressflöhe und Späne sind vor Anlieferung zu entfernen (mittels Druckluft, Abwischen oder -kehren). Sie sorgen ansonsten für Oberflächenstörungen und Qualitätseinbußen, da sie im Zuge der Vorbehandlung nicht „verschwinden“ sondern sich ev. lösen und an anderen Stellen auf Sichtflächen wieder anhaften.

4.1.4 Scharfe Kanten

Scharfe Kanten müssen vor Anlieferung durch eine geeignete mechanische Bearbeitung gerundet / gebrochen werden, damit ein durchgängiger, gleichmäßiger Schichtaufbau erfolgen kann. Ist dies nicht der Fall, verringert sich die Schutzwirkung an den Kanten und bei hellen Farben ist ein „Durchscheinen“ des Grundmaterials möglich.

4.1.5 Laserkanten

Oxydfilme auf Laserschnittkanten müssen vor Anlieferung mechanisch entfernt werden, da es sonst zu einer Absplitterung der Pulverschicht kommen kann.

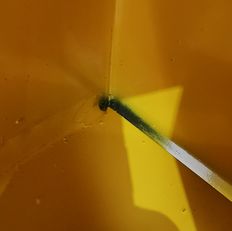

4.1.6 Silikon

Silikon, in welcher Form auch immer auf das Rohmaterial gebracht, sorgt für Oberflächenstörungen. Schon die Berührung mit silikonbenetzter Kleidung, silikonverschmutzen Händen, Kunststoffdichtungen etc. sorgt dafür, dass eine qualitative Beschichtung nicht mehr möglich ist.

Silikon kann durch unsere Vorbehandlung nicht entfernt werden. Es ist unsichtbar und führt immer zu schlechten Beschichtungsergebnissen. Wir empfehlen eine Verarbeitung nur auf 100%ig sauberen Werkbänken und Vorrichtungen. Bitte reinigen Sie ihr Material im Falle von Verunreinigungen mit geeigneten Reinigern (Silikonentfernern). Bitte keine Reinigung in Form von Schleifen oder Sandstrahlen versuchen. Dies ist nicht zielführend.

4.1.7 Öle, Wachse und Fette

Angetrocknete Öle und Fette können durch unsere Vorbehandlung nicht entfernt werden. Oberflächenstörungen und eine spätere Ablösung der Beschichtung sind die Folge. Bitte Material vor der Verarbeitung gründlich reinigen.

4.1.8 Schneidstifte, Schmiermittel

Bei der Bearbeitung keine Schneidstifte verwenden! Nur flüssige, nicht silikonhaltige Schmiermittel benutzen!

4.1.9 Markierungsstifte auf Sichtflächen

Handelsübliche Markierungsstifte sind NICHT wasserlöslich. Durch unsere Vorbehandlung werden die Markierungen nicht bzw. nur unzureichend entfernt und nach erfolgter Beschichtung ist die Beschriftung u.U. mehr oder weniger gut zu erkennen! Bitte nur an nicht sichtbaren Stellen beschriften. Bitte beachten Sie jedoch, dass eine Lesbarkeit nach Durchlaufen des Beschichtungsprozesses nicht gewährleistet ist. Wir sehen uns nicht in der Pflicht, das Material auf eventuelle Beschriftungen an Sichtstellen zu kontrollieren und diese dann ggf. zu entfernen!

Sollten deshalb Nacharbeiten nötig sein, so werden diese auch in Rechnung gestellt.

4.1.10 Beschriftung oder Abdeckarbeiten

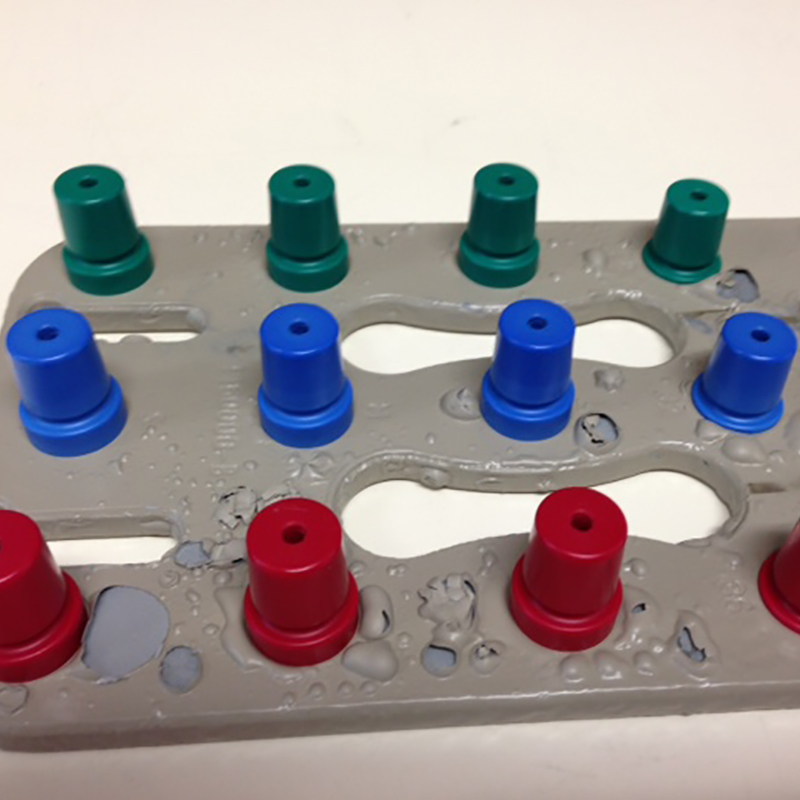

Wenn Sie Teile so beschriften möchten, dass diese auch nach dem Beschichtungsprozess lesbar bleibt, bitten wir um Rücksprache, um dieses Thema abzuklären. Bitte auch um einen dementsprechenden Hinweis auf den Anlieferpapieren, damit wir Beschriftungen, Etiketten, Marken nicht versehentlich entfernen. Wünschen Sie Abdeckarbeiten von Gewinden, Bolzen etc., so ist dies ebenfalls auf den Anlieferpapieren zu vermerken. Gerne erledigen wir das für Sie im Rahmen der technischen Möglichkeiten gegen Verrechnung. Uns steht hierfür geeignetes Abdeckmaterial, Stopfen und dergl. zur Verfügung.

4.1.11 Dellen, Kratzer und Verformungen

Tiefe Kratzer und Dellen werden durch die Beschichtung nicht abgedeckt. Auch eine unterschiedliche Oberflächenrauheit des Materials ist nach erfolgter Beschichtung ggf. sichtbar. Dies gilt für alle Materialien und stellt keinen Reklamationsgrund dar!

Wir haften nicht für Formveränderungen, Risse und dergl., sowie für Beeinträchtigung der Passgenauigkeit und Maßhaltigkeit, die sich während der Bearbeitung ergeben und nicht grob fahrlässig herbeigeführt werden.

4.1.12 Dopplungen

Doppelungen müssen vor dem Verschweißen gereinigt werden, um Verfärbungen der Beschichtung durch austretende Fette zu vermeiden.

Es besteht die Gefahr, dass sich infolge der Kapillarwirkung während der Vorbehandlung Säuren und Laugen zwischen den Einzelteilen festsetzten. Diese Chemikalienreste können durch Luftfeuchtigkeit aktiviert werden und Unterwanderungen und Abplatzungen der Pulverschicht bewirken.

4.1.13 Klebebänder und Kleberückstände

Klebebänder welche von Ihnen für die Verpackung des Rohmaterials verwendet werden, dürfen nicht direkt auf das Metall geklebt werden, (ev. Papier zulegen). Kleberückstände sind nicht zu sehen und verursachen Oberflächenstörungen nach der Beschichtung, da diese Rückstände durch unsere Vorbehandlung nicht entfernt werden. Es gibt Klebebänder, die keine Kleberückstände hinterlassen – wir beraten Sie diesbezüglich gerne.

4.1.14 Schutzfolien

Aus technischen Gründen ist die Oberflächenschutzfolie, die wir in Ihrem Auftrag eventuell anbringen, nach spätestens 4 Wochen zu entfernen, ansonsten ist mit Oberflächenstörungen zu rechnen. Durch UV-Einwirkung, z.B. bei Fensterbänken, kann sich der Glanzgrad und die Haftfähigkeit der Beschichtung verändern. Bitte informieren Sie auch Ihre Kunden! Werksseitig auf Rohmaterial aufgebrachte Schutzfolien müssen vor Anlieferung durch Sie entfernt werden und das Material frei von Kleberückständen sein.

4.1.15 Strahl-/Schleifmittel

Ungeeignetes oder verunreinigtes Strahlgut bzw. Schleifmittel sorgen für Oberflächenstörungen und ggf. Farbveränderungen. Bitte beachten Sie, dass sandgestrahltes Material, das zur Bearbeitung angeliefert wird, nur mit sauberen und trockenen Handschuhen berührt werden darf! Andernfalls entstehen rostige Fingerprints am Material.

4.1.16 Dickwandige Materialien

Die Einbrennzeit (Verweildauer im Einbrennofen) richtet sich nach der größten verarbeiteten Materialstärke. Dies hat nicht nur Auswirkungen auf den Beschichtungspreis, es hat auch Konsequenzen in Form von unterschiedlichen optischen Eindrücken (matt und glänzend) und einem Absplittern der Beschichtung. Ist die Verweildauer im Ofen zu kurz, bleibt die Pulverschicht spröde, wenn z.B. für uns nicht erkennbar ist, dass Teile über eine höhere Materialstärke verfügen (z.B. innenliegende Verstärkungen). Bitte derlei immer auf den Anlieferpapieren vermerken!

4.1.17 Zinkspray oder Lackreste

Zinkspray darf auf den Materialien nicht verwendet werden. Er wird durch die Vorbehandlung abgelöst oder sorgt für Oberflächenstörungen. Dies gilt auch für Lackreste. Der Lack schmilzt im Ofen und sorgt für Oberflächenstörungen. Als Folge ist dann ein Entlackung notwendig.

4.1.18 Spachtelungen

Die Temperaturbeständigkeit von Spachtelungen ist meist nicht gegeben. Häufig kommt es zu Enthaftung, Oberflächenstörungen und Bläschenbildung.

4.1.19 Lot und Rheinzink

Gelötete Teile wie z.B. Dachrinnenteile, Bögen, Rinnenkessel und ev. sogar Lüftungsjalousien oder sonstige Befestigungslaschen sind wegen der mangelnden Temperaturbeständigkeit nicht beschichtbar.

4.1.20 Überbeschichtung

Eine Überbeschichtung ist mit Einschränkungen nur auf pulverbeschichtetem Material möglich. Bei der Überbeschichtung kann es zu Oberflächenstörungen auf Grund von Verunreinigungen bzw. zu hoher Oberflächenstörungen auf Grund zu hoher Schichtstärken der Erstbeschichtung (Stromeinschläge) kommen. Möglich ist auch fehlender Deckkraft der Zweitbeschichtung, da die Erstbeschichtung bereits isolierend wirken kann.

4.1.21 Entlacktes Grundmaterial

Material, das entlackt wird, wird durch Chemiekalien beansprucht, durch die es u.U. bei der folgenden Beschichtung zu Oberflächenstörungen kommt.

Wichtig: Pulverartiger Staub auf der Bauteil Oberfläche muss entfernt werden, am besten durch Abschmirgeln mit Scotchbrite/ Schleifvlies oder mit geeigneten Reinigern und sauberen Tüchern. Material, bei dem der Lack abgebrannt wurde, muss ebenfalls nachbearbeitet werden. Eventuelle Lackreste müssen entfernt werden und die Oberfläche wie bei der chemischen Entlackung nachbearbeitet werden.

4.1.22 Schweißperlen / Schweißspritzer

Schweißperlen, Schweißspritzer und sonstige Unebenheiten müssen durch Sie entfernt werden.

4.1.23 Flussmittel

Material, auf dem im Zuge der Bearbeitung Flussmittel verwendet wurde, ist vor der Anlieferung vorzureinigen. Unsere Vorbehandlung ist nicht in der Lage, diesbezügliche Rückstände zu entfernen.

4.1.24 Transparente Beschichtung

Im Falle, dass Sie bzw. Ihr Kunde eine transparente Beschichtung wünschen, ist bei der Materialauswahl auf eine gleichmäßige Oberflächengüte zu achten. Es ist keine nasschemische Vorbehandlung möglich, da hierbei „Wasserflecken“ und „Läufer“ entstehen. Die Haftung am Untergrund ist daher stark eingeschränkt.

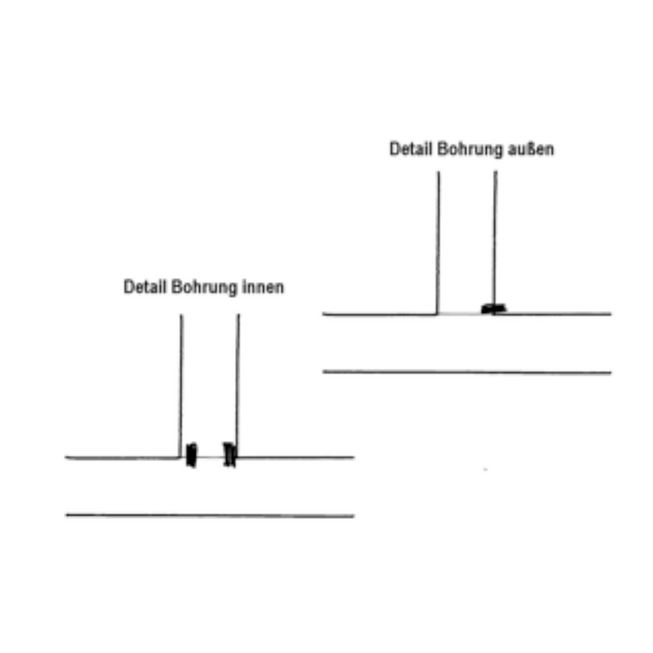

4.2 Ablaufbohrungen für Vorbehandlung

Sämtliche Hohlräume und schöpfende Bereiche eines Werkstücks müssen an den richtigen Stellen angebohrt /ausgeklinkt sein, damit der Zulauf und rückstandsfreie Ablauf der Vorbehandlungsflüssigkeit zügig erfolgen kann.

Bitte passen Sie die Lochdurchmesser dem Hohlraumvolumen an. Das Werkstück sollte so schnell wie möglich auslaufen können, um eine qualitativ hochwertige Vorbehandlung zu erzielen. Sollten durch Sie keine oder nur ungeeignete Ablaufbohrungen angebracht worden sein, so behalten wir uns auch ohne Rücksprache vor, diese Löcher an für unsere Produktion optimaler Stelle anzubringen. Zu kleine Bohrungen (ohne Gewinde), werden durch uns ohne Rücksprache „aufgebohrt“. Diesbezügliche Reklamationen im Nachhinein können wir nicht akzeptieren. Sollte es auf Grund fehlender Bohrungen zu nachträglichen Abplatzungen des Pulvers kommen (Rückstände von Vorbehandlungsflüssigkeiten etc.), so schließen wir hierfür jegliche Gewährleistung aus.

Mindestdurchmesser 10 mm – grundsätzlich gilt, je größer die Bohrung desto besser.

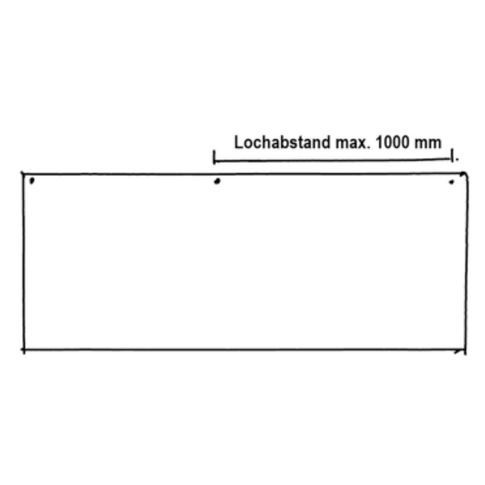

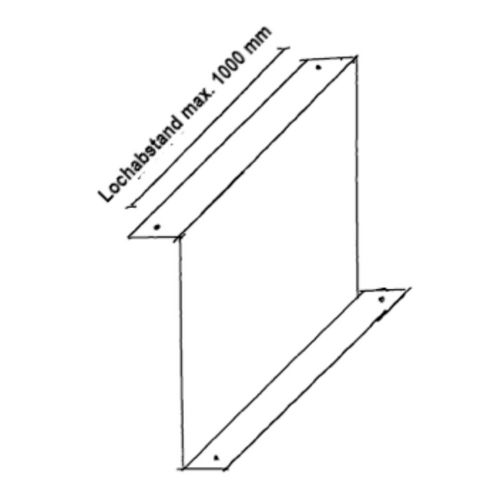

Bitte die Bohrungen wie in den Skizzen gezeigt, ganz am Rand im Eckbereich, anbringen.

Wurden Hohlräume verdeckt angebohrt / ausgeklinkt, so muss auf den Auftragspapieren ein dementsprechender Hinweis erfolgen, da ansonsten ev. Bohrungen durch unsere Mitarbeiter an Sichtflächen gesetzt werden.

Manuelle Entfettung

Sind Stahlteile zu groß für unsere Tauchbäder, so ist lediglich eine manuelle Entfettung in Form des Abwischens der Teile mit Tuch und Reiniger möglich. Bitte in diesem Fall die Einzelteile vor der Verarbeitung vorreinigen, um die Gefahr von Oberflächenstörungen durch austretende Fette etc zu reduzieren. Da die Hohlräume somit nicht gereinigt werden können, besteht die Gefahr, dass Öle, Fette und dergl. während des Einbrennprozesses austreten und Oberflächenstörungen verursachen. Eine fehlerfreie Oberfläche kann im Falle einer manuellen Entfettung nicht gewährleistet werden (Flusen, Schmutzanhäufungen in Kanten, nicht zugängliche Stellen etc.).

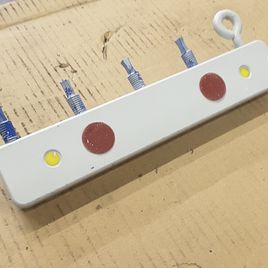

4.3 Kontaktstellen (Aufhängemöglichkeit für Beschichtung)

Material wird immer aufgehängt, aufgesteckt oder aufgelegt – hierdurch entstehen Kontaktstellen, die nicht beschichtet werden.

Geländerfelder, Rahmen und dergl. sind nach Möglichkeit in Montagerichtung aufzuhängen. Ist dies nicht möglich und es kommt dadurch zu Oberflächenstörungen, schließen wir jegliche Gewährleistung aus.

Sollten definierte Stellen zur Kontaktierung herangezogen werden müssen, ist dies schriftlich in den Auftragsunterlagen zu kennzeichnen! Wir erlauben uns im Falle von fehlenden oder ungeeigneten Befestigungsmöglichkeiten ohne Rückfrage, an für uns geeigneter Stelle Bohrungen gegen Verrechnung anzubringen. Diesbezügliche Reklamationen im Nachhinein können wir nicht akzeptieren.

Bitte achten Sie auf einen Lochabstand von höchstens 1000 mm!

4.4 Angabe der Sichtflächen

Durch den Kunden muss die effektive Sichtfläche definiert werden. Erfolgt die Beschichtung von z.B. Kantblechen einseitig, so ist die Sichtfläche auf den Auftragspapieren genau zu kennzeichnen. Auch die Nichtsichtseite muss durch Anbringen einer dementsprechenden mechanischen Markierung (eingekratztes X oder dergl.) klar erkennbar sein. (Bitte beachten Sie, dass Markierstifte ggf. in der Vorbehandlung abgewaschen werden.)

Ohne Angabe erfolgt die Beschichtung von Winkeln, U-Profilen und Flachmaterial ausschließlich einseitig an der Außenseite.

5. Beschichtungspulver

5.1 Pulverqualität

Sollte in Ihren Unterlagen (Anfragen, Bestellungen etc.) kein genauer Farbcode bzw. Glanzgrad vermerkt sein, wird der Auftrag in unserer Standardqualität ausgeführt. Soll die zu beschichtende Oberfläche zu Altbestand oder anderen beschichteten Oberflächen passen, so ist dies im Vorfeld durch Sie abzuklären. Sollte es zu Farbtonabweichungen etc. kommen, die lieferantenbedingt sind, zeichnen wir hierfür nicht verantwortlich. Derartige Farbtonabweichungen, die zwar in der Norm, jedoch mit freiem Auge erkennbar sind, betreffen z.B. RAL 7016!

5.2 Pulver

Sollte, für von Ihnen angegebene bzw. bestellte Materialmenge, Pulver bestellt werden und die dann angelieferten Materialmengen von den bestellten Mengen stark abweichen, sodass nicht das ganze Pulver verbraucht wird, behalten wir uns vor, Pulverrestmengen in Rechnung zu stellen.

Bitte beachten Sie, dass sich der angegebene Preis u.U. auf ein Standardprodukt bezieht. Es gibt jedoch einige Pulver die auf Grund eines höheren Einkaufspreises einen Farbzuschlag bedingen

Unsere Angaben beziehen sich, wenn keine genauen Angaben zur Pulverqualität etc. gemacht werden, ausschließlich auf glatte Oberflächen z.B. RAL nach Wahl (seidenglänzend). Pulver in Grob- oder Feinstruktur stellen immer Sonderpulver dar!

Sonderfarben und andere Glanzgrade auf Anfrage - Farbtöne oder Qualitäten, die in unserem Lager nicht zur Verfügung stehen, werden für Sie auftragsbezogen bestellt und die anfallenden Kosten an Sie weiterverrechnet.

6. Rahmenbedingungen

6.1 Qualitäts - und Wareneingangskontrolle

Grundsätzlich sehen wir uns nicht verpflichtet, die von unseren Kunden zur Beschichtung angelieferte Ware hinsichtlich einwandfreier Beschaffenheit des Materials und der Richtigkeit der Teile (Anzahl, Mengen, Abmessungen) zu kontrollieren. Diese Aufgabe liegt bei Ihnen als unserem Kunden. Bei offensichtlichen Abweichungen wird der Aufwand für die Nachkontrolle der Ware verrechnet.

6.2 Anlieferzustand und Transportmittel

Die Ware zur Bearbeitung, muss in trockenem(!), frei von Schwitzwasserbildung, sauber und in ordentlich verpacktem Zustand (geschützt vor Zerkratzen) gelagert und angeliefert werden. Von Ihnen sind geeignete Transportmittel zu verwenden, die ein zügiges Be- und Entladen mit Hebezeugen ermöglichen.

Material wird nicht nachbearbeitet, sondern im Anlieferzustand beschichtet.

Wird Material zur Beschichtung in unterschiedlichen Farbtönen angeliefert, muss das Material sortiert und gekennzeichnet angeliefert werden. Der Aufwand für ein eventuelles Sortieren muss in Rechnung gestellt werden.

6.3 Verpackung und Lagerung

Sollte für die transportsichere Verpackung zusätzliches Paletten- bzw. Holzmaterial nötig sein, und dieses nicht beigestellt werden, müssen wir den zusätzlichen Material- und Zeitaufwand zu unserem derzeit geltenden Stundensatz in Rechnung stellen. Sollten Sie eine bestimmte Form der Verpackung wünschen, so ist dies im Vorfeld mit uns abzuklären. Beschichtete und verpackte Materialien dürfen nur kurzzeitig gelagert werden und müssen trocken und vor Sonneneinstrahlung geschützt verwahrt sein. Kondenswasser und Wärmeeinwirkung beschädigen die Oberfläche.

6.4 Transport

Jeder Selbstabholer haftet für die ordnungsgemäße Sicherung der Ladung.

Auf Anfrage ist der Transport Ihrer Ware durch unseren hauseigenen Klein-LKW möglich.

6.5 Sonderbearbeitungen

Werden von uns Zusatzleistungen wie Sonderverpackungen, Kommissionierungsarbeiten, Beschriftungen, Schleifarbeiten, Anbringen von Bohrungen etc. gewünscht oder sind notwendig, und sind diese nicht schriftlicher Teil unseres Angebots, so werden diese Zusatzarbeiten in Form von Regiearbeiten in Rechnung gestellt.

6.6 Oberflächenbeurteilung

Hinsichtlich der Oberflächenqualität gelten (sofern nichts anderes schriftlich vereinbart wird) unsere hausinternen Qualitätsrichtlinien (angelehnt an GSB und Qualicoat). Auszug aus: "Internationale Qualitätsrichtlinien für die Beschichtung von Bauteilen aus Aluminium GSB AL 631 Ausgabe Mai 2013" „Die Beurteilung des dekorativen Aussehens der industriell hergestellten Oberfläche hinsichtlich Einheitlichkeit von Farbe, Glanz und Struktur hat ohne Hilfsmittel bei diffusem Tageslicht, für Außenteile in einem Abstand von > 3 m, für Innenbauteile in einem solchen von > 2 m, zu erfolgen.

Alle Proben müssen in Glanz, Farbe und Struktur grundsätzlich übereinstimmen. Für die Beurteilung der Einheitlichkeit der Fassade sind größere Betrachtungsabstände empfehlenswert. Für die Beurteilung der Beschichtungsqualität sind Untergrund- Unebenheiten, wie z. B. Kratzer, Schleifspuren, Korrosionsnarben und Schweißnähte ohne Bedeutung. Es können auch andere Betrachtungsabstände und Kriterien zwischen den Vertragspartnern vereinbart werden."

6.7 Qualitätssicherung und Dokumentation

Qualitätssicherungsvorschriften und Richtlinien des Auftraggebers sind für uns nur verbindlich, soweit wir dies schriftlich bestätigt haben. Eine Dokumentationspflicht besteht nur, wenn dies schriftlich vereinbart wird.

6.8 Korrosionsschutzanforderungen

Sollten Sie oder Ihr Aufraggeber sich auf eine bestimmte Korrosivitätskategorie beziehen, so ist uns diese im Vorfeld bekanntzugeben. Nicht alle Pulver und Schichtaufbauten erreichen sämtliche Kategorien.

7. Gewährleistung und Haftung

Für die Einhaltung der Qualität des Rohrmaterials (Rahmenbedingungen, Punkt 2,3 und 4) sind unsere Kunden verantwortlich.

Entspricht die Materialqualität nicht den Anforderungen für die Ausführung einer ordentlichen Vorbehandlung und Beschichtung, schließen wir jegliche Haftung und Gewährleistung aus.

Kosten für Nacharbeiten, Dokumentationen etc. werden in Rechnung gestellt.

Sollte es trotz aller Sorgfalt und fachgerechter Ausführung der Aufträge zu Mängeln kommen, die nachweisbar auf unsachgemäßer Ausführung beruhen, werden diese innerhalb einer angemessenen Frist durch kostenlose Nacharbeit behoben. Die Kosten der Hin- und Rückfahrt bei der Nachbesserung werden vom Besteller getragen.

Eine Mängelrüge muss jedenfalls vor Montage bzw. Weiterverarbeitung der Teile erfolgen. Wir müssen die Gelegenheit zur Nachprüfung erhalten. Werden von uns bearbeitete Teile weiterbearbeitet oder montiert bzw. ihrem Bestimmungszweck zugeführt, gilt die Lieferung als akzeptiert.

8. Reinigung und Pflege

Farboberflächen immer von allen Verschmutzungen und Rückständen, die die Oberfläche angreifen oder beeinträchtigen könnten, mit klarem Wasser und einem weichen Tuch oder Schwamm reinigen. Es darf keine unsachgemäße Behandlung erfolgen.

Die beschichtete Oberfläche darf nicht mit, aggressiven Reinigungs- oder Scheuermitteln, Lösungsmitteln, Salzen, oder ähnlich beschaffenen Auftaumitteln, kalkhaltigem Wasser, Fassadenputz, Sand, Kalkzement, Kunststoffreibputzen, Fassadenfarben oder dergl. in Berührung kommen. Es darf darüber hinaus keine Einwirkung durch höhere Gewalt erfolgen. Bei unsachgemäßer Behandlung verfällt jedweder Gewährleistungsanspruch. Siehe Formular Tiger Reinigungshinweise

9. Bestellunterlagen

Für alle zu beschichtenden Teile benötigen wir je Farbton einen eigenen Begleitschein.

Bestellscheine finden Sie auf unserer Website: https://www.wolfmair.at/fileadmin/user_upload/Downloads/Begleitschein.pdf

Folgende Daten benötigen wir schriftlich von Ihnen bei Anlieferung:

1. Kundenname

2. Name Ansprechpartner und Telefonnummer (ggf. Erreichbarkeit)

3. Bezug auf ein von uns gestelltes Angebot _ Angabe der Angebotsnummer

4. Bestellnummer/Kommissionsnummer oder sonstige Referenz

5. Farbe (RAL... )

6. Glanzgrad und Oberfläche (matt, seidenglänzend, Feinstruktur..)

7. Materialart (Stahl blank, ALU Natur oder eloxiert, Stahl verz., Niro?) v Anwendungsgebiet (Innenanwendung/ Außenanwendung?)

8. Größte verarbeitete Materialstärke (z.B. Flachstahl 10 mm, Bolzen 20 mm etc)

9. Genaue Anzahl und Beschreibung der einzelnen Teile zur Identifikation (Fotos, Skizzen..)

10. Genaue Dimension der einzelnen Teile (Länge, Breite, Höhe)

11. Sichtseite (einseitig (welche Seite), oder beidseitig – bitte beachten, dass Teile aufgehängt werden müssen!)

12. Kontrolle durch Kunden bereits vor Anlieferung:

13. Besteht eine Aufhängemöglichkeit? (Bohrungen, Bolzen etc. )

14. Bestehen Ablaufbohrungen für Vorbehandlung? (Info an uns, falls verdeckt innenliegend – gleiche Vorgehensweise wie für Feuerverzinkung!)

15. Anzahl und Art der Lademittel

9.1 Mindestbearbeitungskosten

Je Auftrag und Farbton werden, sofern dieser Betrag nicht durch die effektiven Beschichtungskosten erreicht wird,Mindestbearbeitungskosten in Rechnung gestellt. Dies gilt auch im Falle von Nachlieferungen etc. und gilt als Basis für Farb- bzw. Pulverzuschläge.

9.2 Terminplanung / Terminvereinbarung

Beschichtungstermine werden durch uns vergeben. Ihre Wunschtermine versuchen wir nach Möglichkeit zu berücksichtigen. Fixtermine sind mit uns schriftlich zu vereinbaren und werden von uns auch schriftlich bestätigt. Müssen unangekündigte Zusatzarbeiten ausgeführt werden, verlieren Terminvereinbarungen Ihre Gültigkeit.

Es können Voranmeldungen platziert werden, wobei wir hier im Vorfeld sämtliche Bestellangaben (siehe oben) benötigen und auch Ihr Anliefertermin zu fixieren ist.

Sollte die Anlieferung zum vereinbarten Termin nicht erfolgen, oder sich Mengen und Farbtöne ändern, verliert der vereinbarte Termin seine Gültigkeit.

Wir weisen Sie darauf hin, dass wir im Fall einer Stornierung oder Terminänderung (bis 3 Werktage vor Beschichtungstermin) angefallen Kosten und eine Verwaltungsgebühr in Rechnung stellen. Sollten Sie vereinbarte Termine zu spät stornieren (kleiner 3 Werktage vor Beschichtungstermin) oder ohne Rückmeldung nicht einhalten, werden 10% der Auftragssumme, mindestens aber der aktuell geltende Mindestauftragswert in Rechnung gestellt.